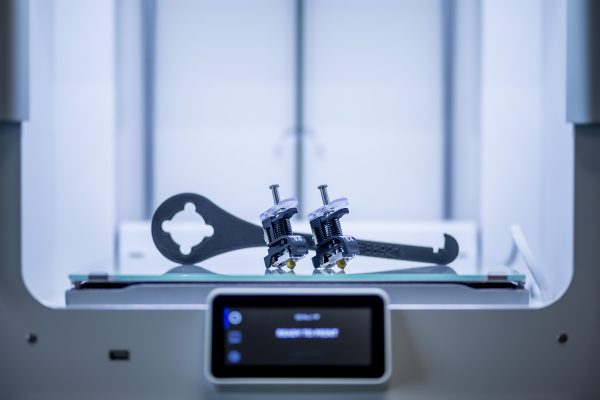

3月11日,全球首款量产3D打印电动车XEV,在中国3D打印文化博物馆首次对外进行展示。这款电动车是汽车生产制造商XEV公司与3D打印材料公司Polymaker达成战略合作后推出的首款重量级产品。

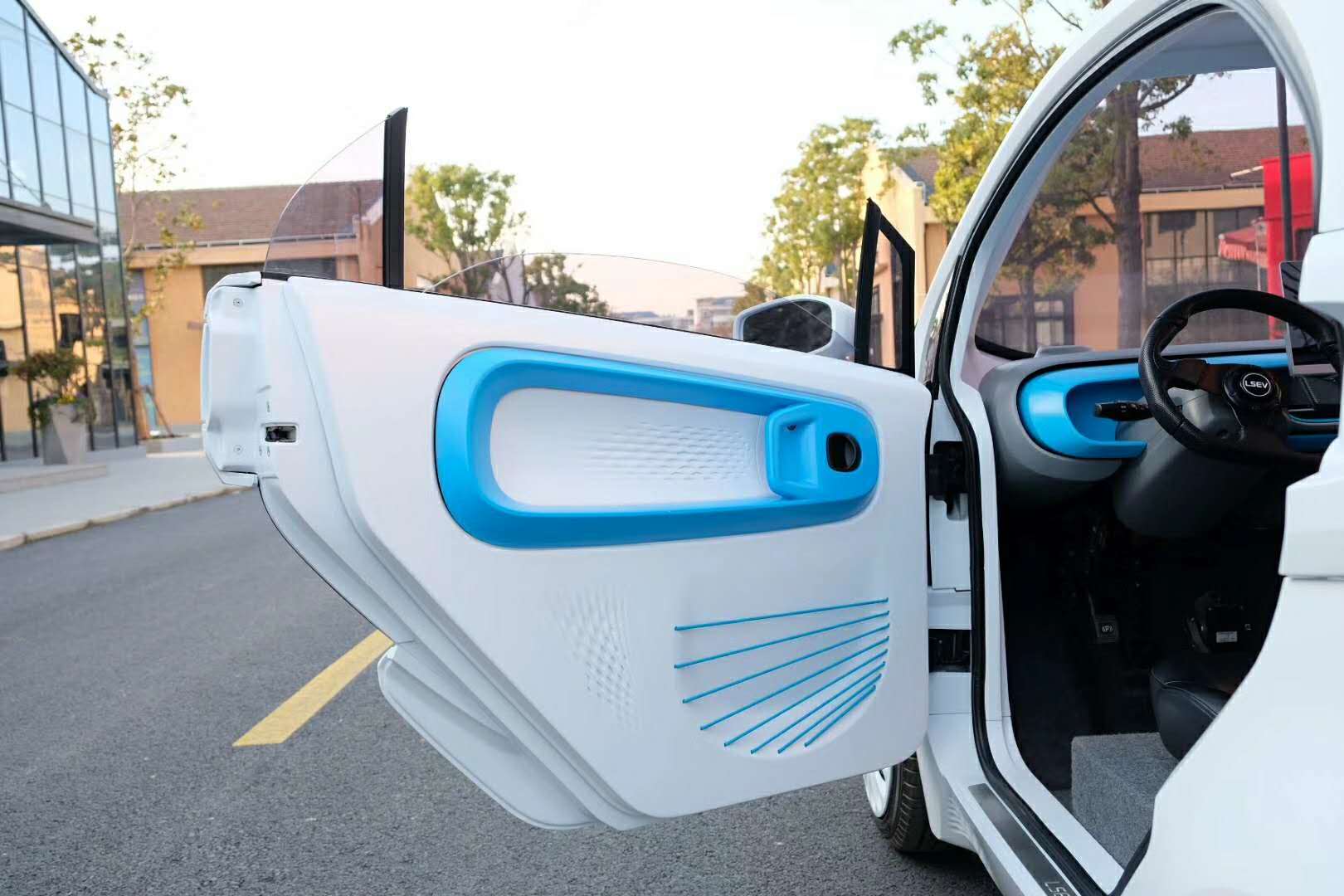

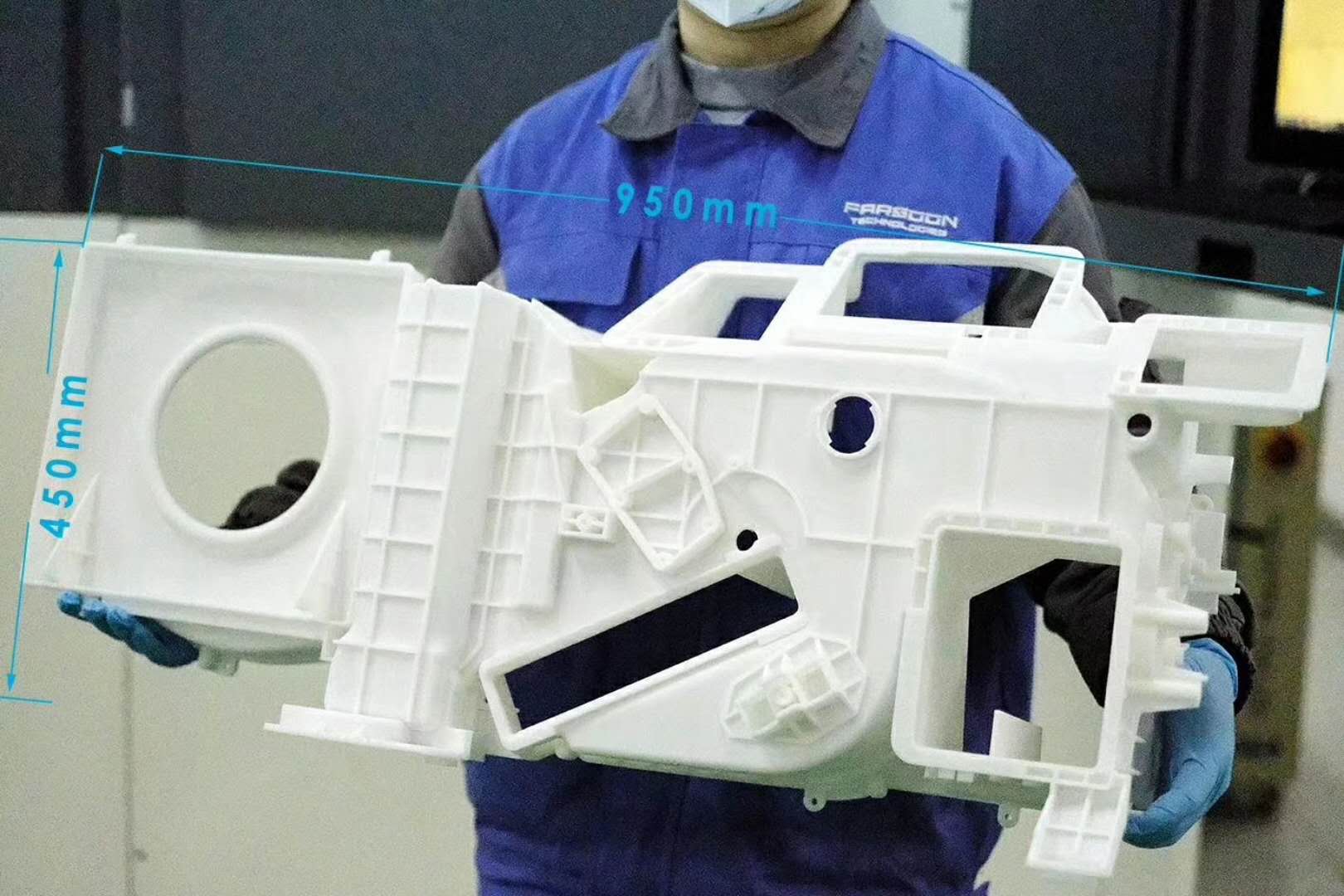

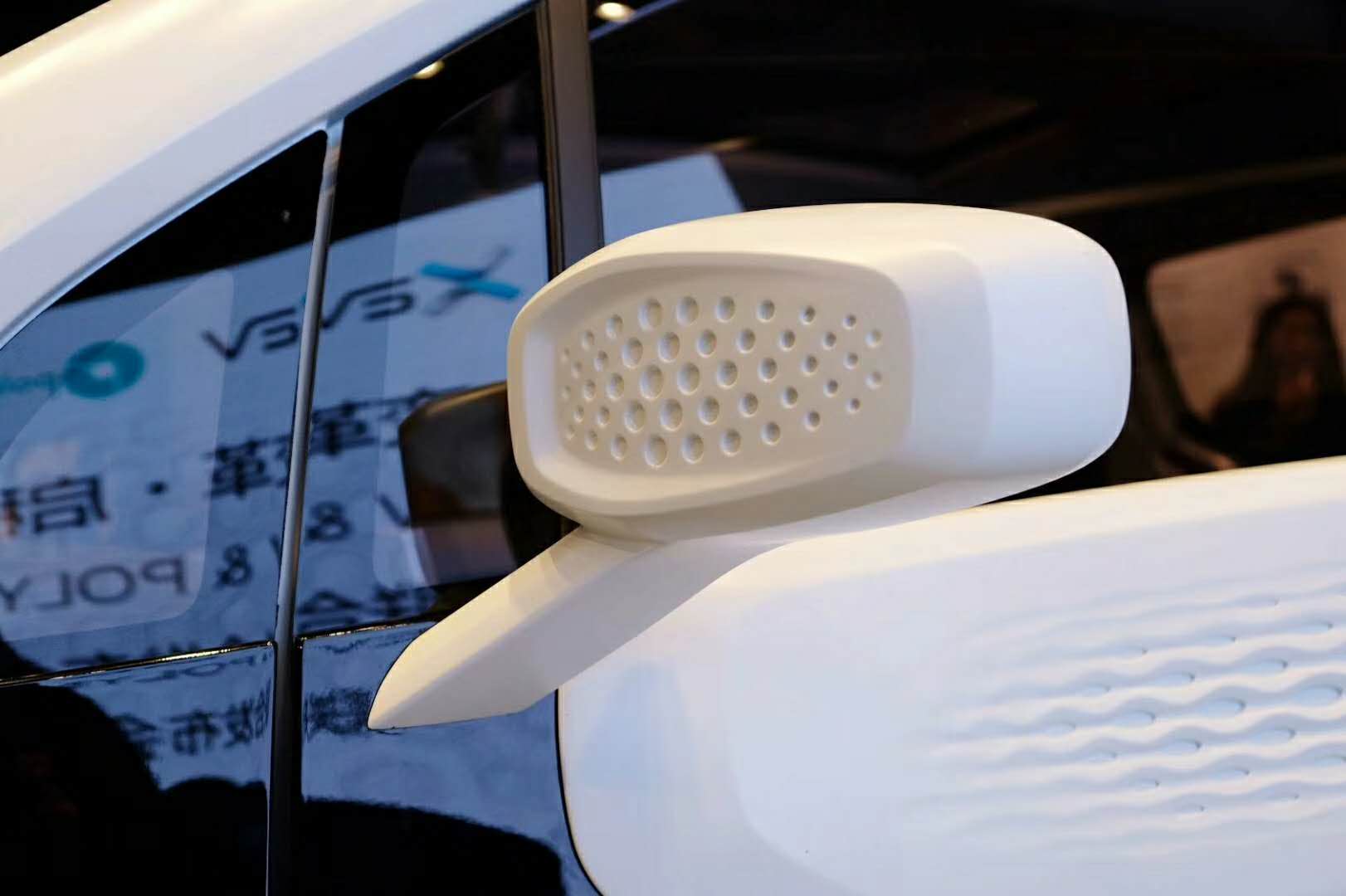

这款车型整车覆盖件采用当今世界最先进、最少见的3D打印技术,量产版同样使用3D打印技术制造,这将会是世界上首款车身内外饰件使用3D打印技术生产的量产汽车。

外观设计

XEV的外观造型极其前卫、动感,车身侧面“C”型设计颇有个性,在路上行驶识别率非常高。前后大灯的设计同车身侧面相呼应,为两个相连的“C”形,灯组点亮效果出众。

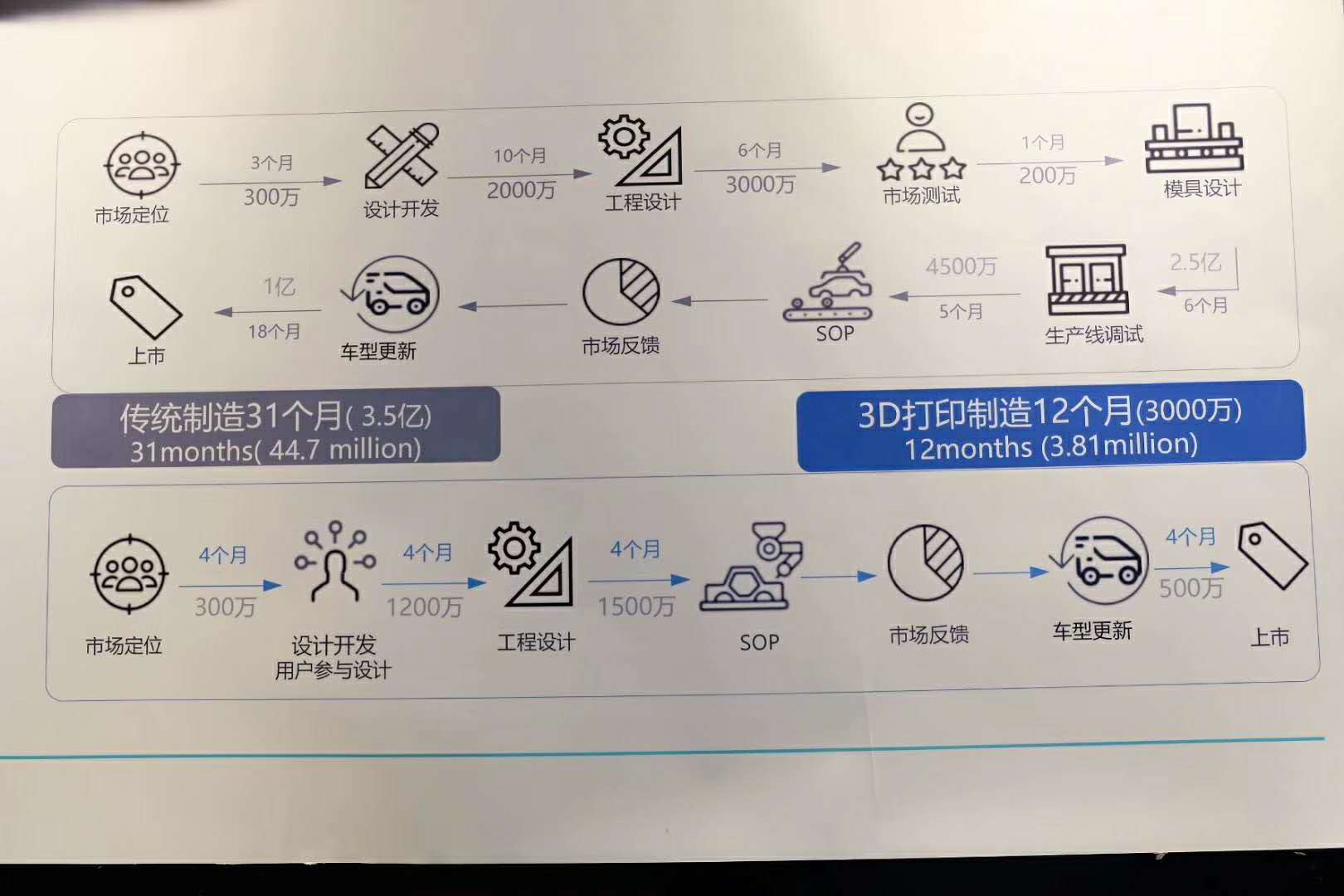

周期与成本

传统的汽车制造技术以冲压焊接等工艺为主,车身部件2000个左右,迭代周期24—42个月。3D打印的XEV电动车,车身部件40—60个左右,迭代周期3月—12月。由于使用3D打印技术生产,XEV电动车不需要传统汽车制造所需要的模具,车辆造型和功能可以根据用户的需求定制化,而且不会产生额外成本,做到真正的按需定制化的柔性生产,也大大降低了生产成本。

个性化定制

3D打印技术能够通过给予客户选择并允许他们参与设计过程,创造一个新型设计流程。同时将允许客户以各种方式选择自己个性化车辆,小到颜色纹理大到外观造型,更加细致的造型功能定制,使用XEV公司提供的可互换的模块化组件,让用户定制自己的汽车。

俗话说:“巧妇难为无米之炊。”在整个研发过程中,再完美的3D打印技术和纯熟的研发工艺都离不开先进的3D打印材料作为坚实的物质基础,3D打印材料也决定着3D打印技术能否更广泛的应用到各个领域中。Polymaker与XEV此次达成战略合作关系,为其定制开发了多款先进的3D打印材料,包括PLA、尼龙、TPU等全套材料解决方案。

Polymaker在PLA材料研发上颇具成就,其自主研发的PolyMax™耗材,在PLA材料的基础上进行了改良,提高了其机械强度,无任何有害气体产生,是一款可替代ABS的理想产品。

在工业应用领域,值得一提的就是Polymaker最新推出的一款专为工程应用研发的无翘曲的尼龙耗材PolyMide™ CoPA,适用于各种各样的应用,如汽车零部件、模具、夹具。它是基于尼龙6/6.6的共聚物开发的3D打印材料,集良好的耐热性,机械性和可打印性为一体。同时,采用的Warp-Free™ (无翘曲技术),耗材无需进行底板加热,即可实现零翘曲的打印效果。

另外,在TPU材料方面,Polymaker还与德国材料专家Covestro联合推出了两款FFF 3D打印新产品——热塑性聚氨酯(TPU)树脂U1000和U0174D材料,两者都是Polymaker Industrial 系列高性能材料的一部分。U1000材料具有较高的杨氏模量,使其具有与玻璃态聚合物(如PC或PS)相似的刚性。 U0174D是一种具有高断裂韧性的更具韧性的材料。虽然材料都是TPU,但是它们不具有常规TPU塑料的常规软质和橡胶特征。相反,他们更多体现的是工程塑料所需要的机械性能,可以用来生产耐用的零部件,包括工具、模具、夹具、固定装置和结构部件。

在此次合作之中,Polymaker专门为XEV公司开发多款易打印、高性能材料,包括多种3D打印工程塑料的定制化开发;数百次工艺配方实验和材料测试;合作解决表面处理问题;以及共同开发下一代高速3D打印方案,进一步提高效率和降低成本。确保打印的一体化零件有足够的强度,并且满足电动车在城市中日常驾驶出行的一切要求。

XEV 全球首款量产3D打印电动车一经发布,在汽车产业和3D打印行业内造成轰动性的影响,为生产制造业的革新带来新的鼓舞,注入新的力量,成功的将3D打印技术发展与应用推向了又一高潮。

关于Polymaker

Polymaker是一家总部位于江苏.常熟的国际化3D打印材料研发、生产的高科技企业,秉承技术领先与创新文化,坚持国际化发展战略与自主品牌的打造,致力于用领先的技术、高质量的产品和细致深入的服务,推动3D打印这一革命性技术在各行各业的深入应用。经过五年的努力和快速发展,Polymaker已成为3D打印材料领域中创新、质量和专业的代名词,其产品被世界各地的客户广泛应用在汽车、航空航天、工业制造、医疗、消费等多个领域中。