“我们在设计过程中使用Polymaker耗材来检测零件和组件。我们还借助3D打印作为快速迭代工具来制造碳纤维部件的模具,同时由于Polymaker高品质的材料以及工程师专业化的指导,我们赛车和量产自行车上的某些部件得以完美打印。异常复杂和繁琐的部件则采用传统生产工艺制造流程。”

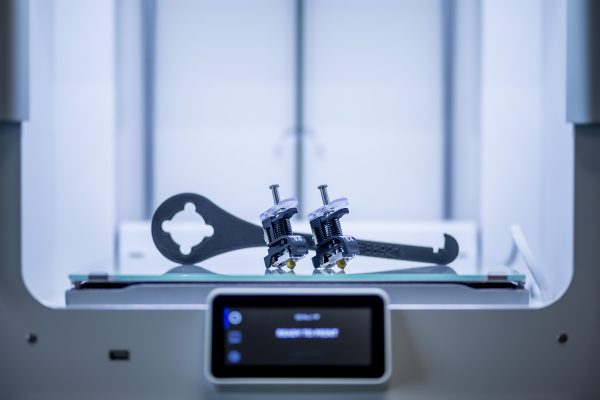

Sarolea是一家复兴的比利时摩托车制造商,在原始公司于1960年代停产后,该品牌继承了历史悠久的Sarolea品牌。复兴后的品牌目前仅专注于电动摩托车,但公司的核心是怀揣着与1850年创立原始品牌的摩托车一样的激情。

Sarolea一直采用最初为摩托车研发的内部技术来开发和制造轨道赛车自行车。在赛车上获得广泛的认可之后,Sarolea决定设计他们的第一辆公路版赛车Manx 7。Sarolea在生产过程的每个阶段都一直采用3D打印技术,并与Polymaker建立了紧密的技术联系。

“我们在设计过程中使用Polymaker耗材来检测零件和组件。我们还借助3D打印作为快速迭代工具来制造碳纤维部件的模具,同时由于Polymaker高品质的材料以及工程师专业化的指导,我们赛车和量产自行车上的某些部件得以完美打印。异常复杂和繁琐的部件则采用传统生产工艺制造流程。” – SaroleaRob Mitchell

3D打印技术可以为汽车行业的各个领域带来巨大的优势。Sarolea已将3D打印技术集成到其生产周期的每个阶段。在设计,生产以及最终制造公路和赛车上运行的零部件时,采用了许多不同的材料及其独特的耗材特性。

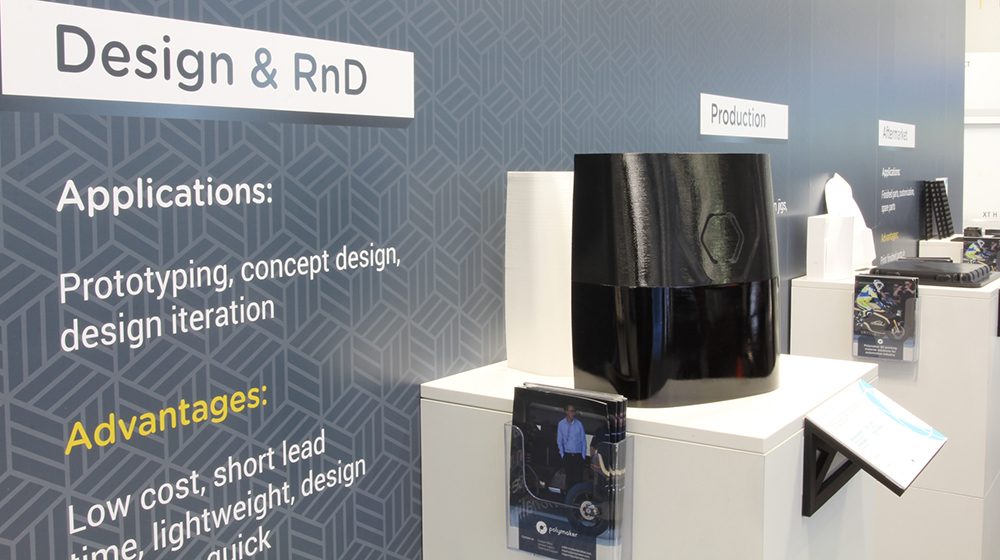

阶段一:设计和研发

应用:原型制作,概念设计,设计迭代

优势:低成本,交货期短,重量轻,设计自由,外观和功能的快速验证。

PolyMax™ PLA和PolyMax™ PETG均用于原型制作。对于Manx 7电动超级摩托车来讲,整个车身都是使用PolyMax™ PLA作为原型制作的。其易于打印,可靠性和超强的韧性在该应用中起着重要作用。在N60型号上,Sarolea使用PolyMax™ PETG作为车身原型制作。与PolyMax™ PLA相比,PolyMax™ PETG更易于打磨和后处理抛光。同PLA相比,具有额外20°C的耐热性,使Sarolea能够以专业的效果来打印和测试车身。

阶段二:生产

应用:模具制造,生产夹具,制造夹具

优势:快速,低成本地生产用于定制零件的专用工具,通过内部打印有效减少生产周期。直接使用碳纤维打印阴模。

Sarolea使用PolyMide™ CoPA尼龙材料来3D打印模具,用于生产碳纤维的终端零件。Manx 7和N60都是碳纤维单壳底盘,这需要许多复杂的模具来帮助铺放碳纤维。当碳纤维在热压罐中烘烤时,PolyMide™ CoPA可以承受真空固化处理中释放的高温和高压。PolyMax™ PETG还广泛应用于组装自行车时所需的生产工具,夹具和固定装置。

阶段三:售后

应用:打印成品的零件,定制化和配件

优势:先进材料打印成品零件,为客户提供对现有零件的完全定制化,保留配件电子数据库。

通过使用Polymaker提供的先进材料,Sarolea在最终生产中增加许多3D打印零件。PolyMide™ PA6-CF碳纤维材料广泛用于高速气流中,PolyMax™ PC-FR提供用于打印自行车行驶所必需的许多高压电路和电线的固定装置和支架的阻燃材料。

Sarolea提到,Polymaker材料不仅是原型制造中的扮演重要的角色,在摩托车零部件的制造和最终生产中也提供了宝贵的工具。两家公司之间密切的技术合作关系,使Sarolea突破了汽车电气化的界限。