作为光学设备的鼻祖,卡尔蔡司的鼎鼎大名我们并不陌生。一切以精度至上,甚至精确至百分之一毫米。该公司主要生产用于工业测量和质量保证目的的显微镜,多传感器设备和光学传感器。

来自世界不同组织都在使用蔡司设备来把控他们每一次生产设备的精准性。这意味着“可靠性”和“可重复性”是这家总部位于德国的公司赖以生存的标准。“做前沿研究、追求极致精确与高质量 、勇于承担社会责任”这是创始人的崇高愿景,如今也深深镌刻进蔡司的价值灵魂。

“我们生产的机器非常精确。因此,这些机器在组装的过程中会有很多专业知识。”Johannes Grimm如是说。

对齐,稳定,成功

蔡司生产的每台机器都可以将光与光学测量轴对齐。通常,使用支架和调节螺钉来校准对齐。但是,每台机器都需要不同的对齐方式,这也意味着蔡司团队必须全部手动来完成这部分工作。

“这不是一个非常稳定的过程,对于我们来说是一个问题,我们正在寻找更好的解决方案。随后,我们在3D打印中找到了解决方案。” Johannes说。

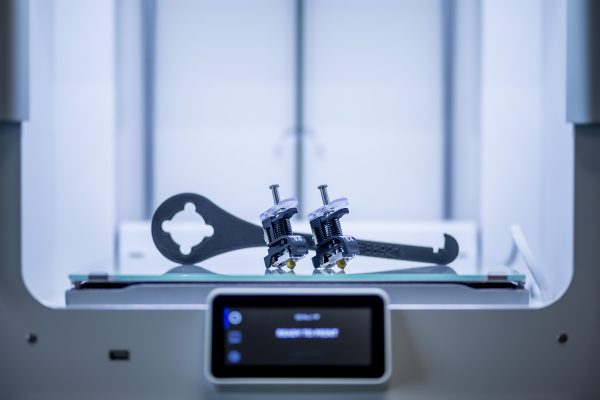

通过在特定机器的角度测量,蔡司团队设计并3D打印一个转接板,以确保光线沿正确的方向准确地传播,直达设备的传感器,这对于获得精确的测量值至关重要。蔡司目前正在为批量生产中的每台显微镜3D打印一个独特的转接板。

证明其价值

蔡司数字显微镜是一种用于测量距离或平面组件(例如圆)的输入设备。对于3D打印,它提供了证明该技术可以在蔡司工作流程中发挥实际作用的证据。

该公司开始设计和打印用于批量生产的零件–转接板。后来,它涉足夹具和固定装置。以客户为中心的项目的潜力也是3D打印的潜在丰富资源,打印的原型可为特定客户的特定应用提供定制产品服务。

Johannes说:“我们认为,满足用户应用的个性化解决方案,已经成为一种更大的个性化趋势,使加快产品研发的迭代变得更加重要。”

定制,现在和未来

蔡司仍然可以创建定制零件,只不过不是传统意义上的。转接板是标准化产品中的标准化零件,但每块都是“定制”的,因为转接板设置在不同的角度,这意味着它们不是为客户定制的,而是为产品定制的。

Johannes说,这是一大优势。它使生产过程稳定,这也标志着定制最终用途零件趋势的开始。此外,不同客户的需求量正在增加,同时对于3D打印机处理从塑料到复合材料再到金属的多种材料的需求也在增加。

从头到尾

3D打印的转接板除了价格更便宜,更可靠地替代调节螺钉和支架之外,也非常的易于使用。备件基本上可以按需打印,然后发送到客户的位置,随后可以轻松地将其安装在机器中。

“ 客户只需拧紧几颗螺钉来替换非常重要的部分,该部分必须进行完美校准才能进行良好的测量。” Johannes说。传统方式,我们需要生产多个零件,将它们安装在一起,然后进行调整。在引入增材制造和3D打印后,可以节省大量时间成本和生产成本。”

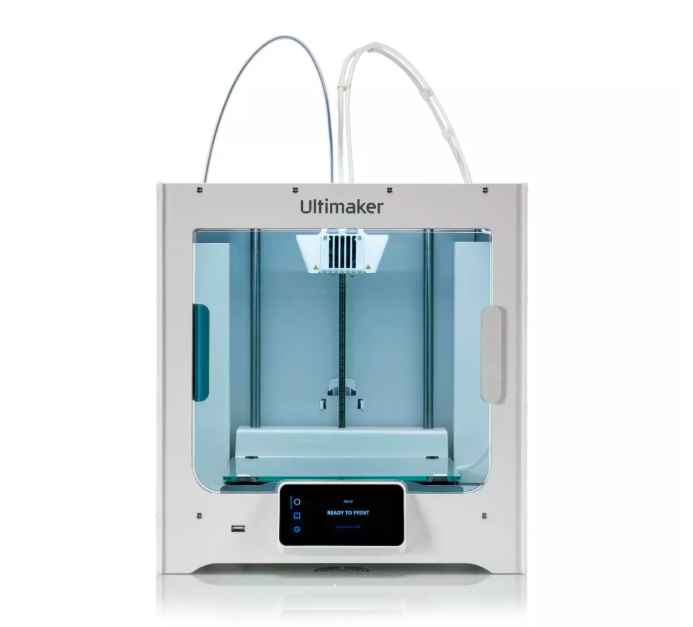

易用性以及硬件和软件的灵活性对蔡司也很重要,价格也一样。Ultimaker的开放式耗材系统,耗材联盟项目,开源切片软件Ultimaker Cura以及相对于竞争对手的价格都是蔡司选择Ultimaker的因素。

Ultimaker安装在蔡司装配空间,装配线上的人员能够自行创建夹具和固定装置,从而进一步强化了硬件和软件直观且易于使用的思想。

对于蔡司而言,3D打印将交货时间从几个月缩短到几天,从而为其团队成员提供了额外的时间。额外的时间意味着额外的迭代,意味着额外的保证来确保最终产品的完美性。成本上,以前是300欧元的流程,现在每个3D打印零件的成本约为20欧元。